- TOP

- JMACの伝統的技術xDigita, JMAC「IoT7つ道具」とは

- “現場IoT7つ道具“で改善を変える

2018年4月13日

“現場IoT7つ道具“で改善を変える

「現場にはあまりにも多種多様な課題があるので、IoT化といってもどこから手を付けてよいのかわからない」というクライアントの声を頻繁に聞く。

業務をデジタル化し無駄をなくす

IoT取組みの目的とは、現場のさまざまな課題をデジタル化して解決することである。業務をデジタル化すると、情報処理の無駄がなくなりQCDの向上も図られる。

現在多くの現場では、トラブルが発生したときだけデータを取得・整理し、月1回程度の報告検討することが多いかと思うが、IoTを活用すれば常時作業データや稼動データを継続的に取得でき、それらの情報がデータ化され、可視化され、改善の在り方がこれまでとは大きく変わる。そしてこれらのことは、マネージャーと担当者、熟練者と新人、組織全体で知識やノウハウとして共有化できるようになる。

“現場IoT7つ道具”とは

「IoT活用成果領域モデル」で述べたように、IoTによる課題解決方法は、大きく3つの成果領域に分類できる。

Ⅰ.課題解決領域

Ⅱ.最適化領域

Ⅲ.価値創造領域

このうち、Ⅰ.課題解決の領域は「現場をIoT化することで、これまでの課題解決や改善の在り方を大きく変える」というものである。JMACが推進するIoT化の提案のうち、もっとも取組みやすいのが「現場IoT7つ道具」である。これは、「IoT化することで現場の課題を7つの視点で捉えなおすこと。その結果、劇的な改善が期待できる」というものである。7つの視点とは、以下のとおりである。

現場IoT7つ道具の視点

① IoL 位置 Internet of Location

人、もの、荷役機器の位置や動線を追跡し、それらに付随する情報をデータ化することで作業の生産性アップと効率化を図る。

② IoO 作業 Internet of Operation

現場において、人の稼働状況、動線状況、集中度などをリアルタイムに計測し、数値化することで作業者の作業を詳細に把握する。

③ IoS 場面 Internet of Situation

AIを使ったカメラモニタリングなどで現場を常時観察することで、定常作業のロスを見つけたり、異常発生時の原因究明を行う。

④ IoC 数量 Internet of Count

数量実績という付加価値を生み出さない作業を優先的に効率化することで、作業者の負担を減らし現場全体の生産性を高める。

⑤ IoH 危険 Internet of Hazard

危険発生の瞬間の動画記録などを位置情報と関連させることで、作業者にIoTツールを使って注意喚起を促し、リスクを予測し異常発生を防止する。

⑥ IoA 稼動 Internet of Availability

加工時間、停止時間などを計測し、その大量のログを新しい通信技術を用いて実用レベルで活用することで、工場全体の能力を定量的に把握し効率的に工場の運営を進める。

⑦ IoQ 品質 Internet of Quality

デジタル画像などを用いて不良品などの品質検査基準を計数化することで、市場への不良品流出を防止し一貫した品質管理を行う。

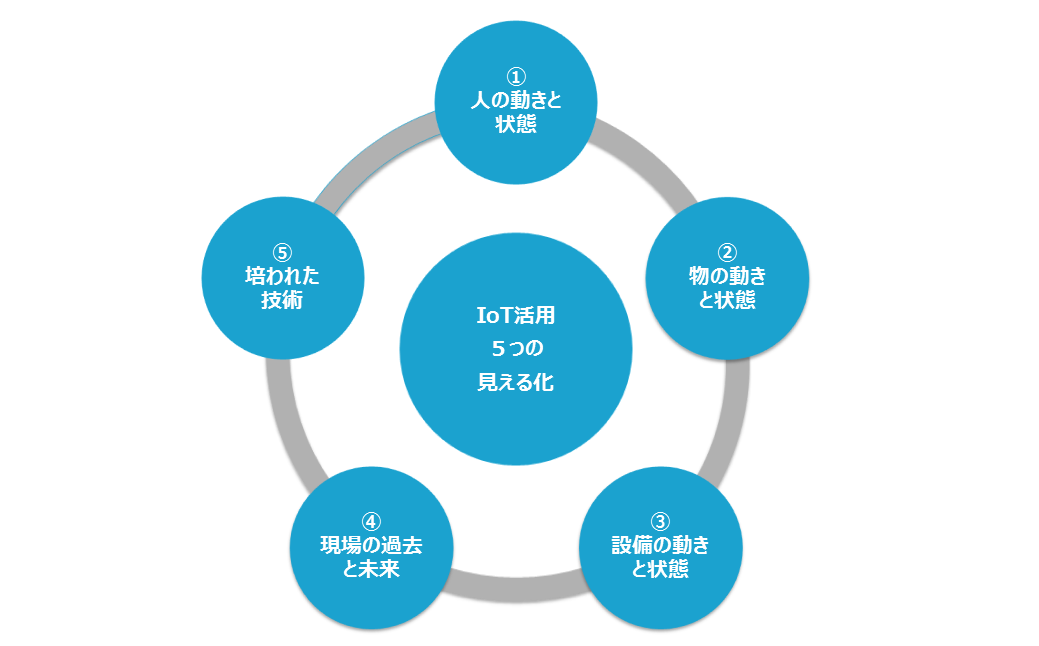

「5つの見える化」の実現

「IoT化によって課題を解決する」ということは、言いかえると現場IoT7つ道具の視点を用いて現場をデジタル化し、以下に図示した「5つの見える化」を実現することでもある。

①人の動きと状態の見える化

・作業者がどこにいるのか(位置)

・どんな動きをしているのか(腕や状態の動き)

・集中しているか(視線、脳波) など

これらの情報をデータ化し数値として把握することで、作業者の効率分析、作業者の適性把握や作業訓練などに活用することができる。

②ものの動きと状態の見える化

・ものがどこにあるのか(位置)

・どのように動いているのか(動線) など

これらのものに関する情報を取得し、統合することで、生産進捗把握や棚卸し・在庫管理の効率化などに活用することができる。

③設備の動きと状態の見える化

・設備がいつ止まっていたのか

・設備が故障停止した時の運転状況は、どの製品

をどれくらいの時間で作っていたのかこれらのことを把握することで、設備の効率化や故障予知・予防保全などに活用することができる。

④現場の過去と未来の見える化

①~③の情報を時系列で同期化することにより、

ある時点での人、もの、設備の動きや状態がどうなっていたかを串刺しで見える化する(図表2-1-3)この図はいれなくていい?。これにより、生産性低下、不良発生、設備故障等のときの状況を正確に把握することができる。また各データの変化のパターンを読み取ってこの先の状態変化の予測にも活用できる。

⑤培われた技術の見える化

各種ノウハウや製造条件などの情報を蓄積することで、作業者に必要な情報をタイムリーに提供し、作業の効率化や習熟容易化に活用することができる。また環境や材料等の状態に応じた最適な加工条件などを過去の実績から検出することも可能となる。

IoT5つの見える化

このように、現場をデジタル化しさまざまな対象物をインターネットにつなげ、あらゆる状態が数値として把握できるようになった結果、これまで明確にされていなかった問題が顕在化し、適切なソリューションツールを活用することで課題解決・改善のプロセスが大きく変わることになるだろう。

注目IoTツール

イベント